DENSO is een wereldleider op het gebied van dieseltechnologie en was in 1991 de eerste fabrikant van keramische gloeibougies (Original Equipment) en pionierde in 1995 met het Common Rail-systeem (CRS). Deze expertise stelt het bedrijf nog steeds in staat autofabrikanten over de hele wereld te helpen om steeds responsievere, efficiëntere en betrouwbaardere voertuigen te creëren.

Een van de belangrijkste kenmerken van het CRS, dat een grote rol heeft gespeeld bij het behalen van de daarmee samenhangende efficiëntiewinsten, is het feit dat het werkt met de brandstof onder druk. Naarmate de technologie is geëvolueerd en de motorprestaties zijn verbeterd, is ook de druk van de brandstof in het systeem toegenomen, van 120 megapascal (MPa) of 1.200 bar bij de introductie van het systeem van de eerste generatie, tot 250 MPa voor het huidige systeem van de vierde generatie. Om de dramatische impact aan te tonen die deze generatieontwikkeling heeft opgeleverd, is het relatieve brandstofverbruik met 50% gedaald, de emissies met 90% en het motorvermogen met 120% gestegen, gedurende de 18 jaar tussen een CRS van de eerste en de vierde generatie.

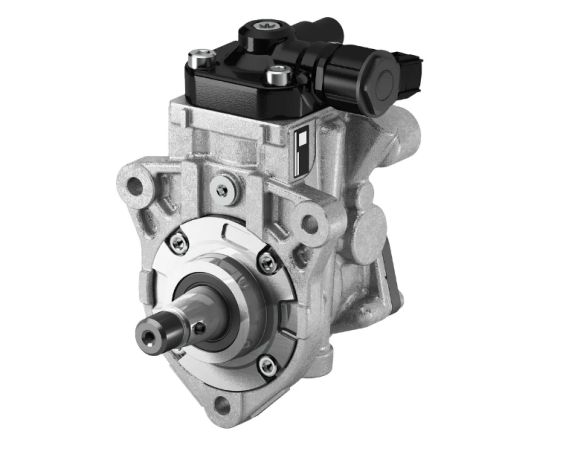

Hogedrukbrandstofpompen

Om bij zulke hoge drukken succesvol te kunnen functioneren, vertrouwt het CRS op drie essentiële elementen: de brandstofpomp, injectoren en elektronica, en uiteraard zijn deze allemaal met elke generatie verder ontwikkeld. De originele HP2-brandstofpompen die eind jaren negentig voornamelijk voor het personenautosegment werden gebruikt, hebben dus verschillende incarnaties ondergaan om de HP5-versies te worden die vandaag de dag, twintig jaar later, worden gebruikt. Ze worden grotendeels aangedreven door de capaciteit van de motor en zijn verkrijgbaar in varianten met één cilinder (HP5S) of dubbele cilinder (HP5D), waarbij de afvoerhoeveelheid wordt geregeld door een regelklep vóór de slag, die ervoor zorgt dat de pomp zijn optimale druk behoudt, al dan niet de motor is belast. Naast de HP5-pomp die wordt gebruikt voor personenauto's en bedrijfsvoertuigen met een kleinere capaciteit, is er de HP6 voor motoren van zes tot acht liter en de HP7 voor capaciteiten daarboven.

Brandstofinjectoren

Hoewel de functie van de brandstofinjector door de generaties heen niet is veranderd, is de complexiteit van het brandstoftoevoerproces aanzienlijk ontwikkeld, vooral als het gaat om het verspreidingspatroon en de verspreiding van de brandstofdruppels in de kamer, om de verbrandingsefficiëntie te maximaliseren. Het is echter de manier waarop ze worden gecontroleerd die nog steeds de grootste verandering ondergaat.

Toen de wereldwijde emissienormen steeds strenger werden, maakten puur mechanische injectoren plaats voor solenoïdegestuurde elektromagnetische versies, die samenwerkten met geavanceerde elektronica om hun prestaties te verbeteren en daardoor de uitstoot te verminderen. Maar net zoals het CRS is blijven evolueren, geldt dat ook voor de injector. Om aan de nieuwste emissienormen te voldoen, moest de controle ervan steeds nauwkeuriger worden en werd de noodzaak om in microseconden te reageren absoluut noodzakelijk. Dit heeft ertoe geleid dat piëzo-injectoren in de strijd zijn gekomen.

In plaats van te vertrouwen op elektromagnetische dynamiek, bevatten deze injectoren piëzokristallen die, wanneer ze worden blootgesteld aan een elektrische stroom, uitzetten en pas terugkeren naar hun oorspronkelijke grootte als ze ontladen. Deze uitzetting en samentrekking vindt plaats in microseconden en het proces dwingt brandstof uit de injector de kamer in. Omdat ze zo snel kunnen werken, kunnen piëzo-injectoren meer injecties per cilinderslag uitvoeren dan een solenoïde-geactiveerde versie, onder hogere brandstofdruk, wat de verbrandingsefficiëntie nog verder verbetert.

Elektronica

Het laatste element is het elektronische beheer van het injectieproces, dat naast de analyse van vele andere parameters traditioneel wordt gemeten met behulp van een druksensor die de druk in de brandstofrailtoevoer naar de motorregeleenheid (ECU) aangeeft. Ondanks de technologische ontwikkeling kunnen brandstofdruksensoren echter nog steeds defect raken, wat foutcodes veroorzaakt en, in extreme gevallen, de ontsteking volledig uitschakelt. Als gevolg hiervan heeft DENSO een nauwkeuriger alternatief ontwikkeld dat de druk in het brandstofinjectiesysteem meet via een sensor die in elke injector is ingebed.

Gebaseerd op een gesloten regelsysteem, is DENSO's Intelligent–Accuracy Refinement Technology (i-ART) een zelflerende injector uitgerust met een eigen microprocessor, waardoor deze de hoeveelheid en timing van de brandstofinjectie autonoom kan aanpassen aan hun optimale niveaus en dit kan communiceren. informatie naar de ECU. Dit maakt het mogelijk om de brandstofinjectie per verbranding in elk van de cilinders continu te monitoren en aan te passen en zorgt ervoor dat deze zichzelf gedurende zijn levensduur compenseert. i-ART is een ontwikkeling die DENSO niet alleen heeft verwerkt in zijn vierde generatie piëzo-injectoren, maar ook in geselecteerde solenoïde-geactiveerde versies van dezelfde generatie.

De combinatie van een hogere injectiedruk en i-ART-technologie is een doorbraak die helpt de motorprestaties te maximaliseren en het energieverbruik te verminderen, waardoor een duurzamer milieu ontstaat en de volgende fase van de dieselevolutie wordt gestimuleerd.

De aftermarkt

Een van de belangrijkste implicaties voor de Europese onafhankelijke vervangingsmarkt is dat, hoewel reparatiehulpmiddelen en -technieken in ontwikkeling zijn voor het door DENSO geautoriseerde reparatienetwerk, er momenteel geen praktische reparatieoptie is voor brandstofpompen of injectoren van de vierde generatie.

Hoewel onderhoud en reparatie van CRS van de vierde generatie kan en moet worden uitgevoerd door de onafhankelijke sector, kunnen defecte brandstofpompen of injectoren momenteel niet worden gerepareerd. Daarom moeten ze worden vervangen door nieuwe onderdelen van gelijke OE-kwaliteit, geleverd door gerenommeerde fabrikanten, zoals als DENSO.

Posttijd: 08-dec-2022